熱間等方圧プレス図のステップバイステップガイド:完璧な材料高密度化のための5つの主要段階

10月 31, 2025

要旨

熱間等方圧加圧(HIP)は、密閉容器内で部品を高温・高等方圧ガス圧にさらす高度な製造プロセスである。この工程の主な目的は、材料内の内部空隙や微小空隙を除去し、粉末の圧密化、鋳造品や付加製造部品の緻密化を図ることです。その結果、材料の疲労強度、延性、破壊靭性などの機械的特性が大幅に向上します。熱間等方圧加圧ダイヤグラムは、温度と圧力を時間に対してプロットし、プロセスサイクルを図式化したものです。この図は、加熱、加圧、ピークパラメーターでの浸漬、制御された冷却の重要な段階を示すもので、プロセス制御の基本となります。図に描かれた各段階のニュアンスを理解することは、超合金やセラミックから高度な複合材料まで、特定の材料に合わせてサイクルを調整するために不可欠です。

要点

- 熱間等方加圧のダイアグラムは、温度と圧力の全サイクルを経時的にマッピングしたものである。

- 主な目標は、内部のボイドをなくし、ほぼ100%の材料密度を達成することである。

- 主な段階には、最適な結果を得るための加熱、加圧、浸漬、制御された冷却が含まれる。

- アルゴンのような不活性ガスによる静水圧は、あらゆる方向からの均一な緻密化を保証する。

- HIP後の分析は、最終部品の完全性と特性を確認するために不可欠である。

- このプロセスは、重要で応力の高い部品の機械的性能を大幅に向上させる。

- この図を理解することで、材料の最終的な微細構造を正確に制御することができる。

目次

- 熱間静水圧プレス入門:完璧な鍛造技術

- ステージ1:準備段階 - 積み込みとシーリング

- ステージ2:上昇 - 避難、暖房、加圧

- ステージ3:ピーク - 浸漬による完全な緻密化

- ステージ4:降下 - 制御された冷却と減圧

- ステージ5:余波 - HIP後の評価と分析

- よくある質問

- 結論

- 参考文献

熱間静水圧プレス入門:完璧な鍛造技術

熱間等方圧加圧の複雑なダイアグラムを正しく解剖する前に、まずしっかりとした理解の基礎を築かなければなりません。熱間等方圧加圧とはどのようなプロセスなのか、そしてなぜ高性能素材の製造においてこれほどまでに基本的なものとなったのか。熱間等方圧加圧を単なる製造工程と考えるのではなく、内部空洞だらけの不完全な状態から、完璧に近い堅固さと強度を持つ状態へと変化させる、材料にとっての変革の旅と考えるのです。

熱間等方圧プレスとは?基礎知識

HIPと略されることが多い熱間静水圧プレスは、その核心において、3つの重要な要素、すなわち超高温、超高圧、不活性雰囲気を組み合わせた熱処理プロセスである。部品または粉末の集合体は、密閉された高圧格納容器の中に入れられる。その後、容器は高温に加熱され、一般的には2,000°C(材料が軟化し、より可塑的になる温度)まで加熱される。同時に、容器内は不活性ガス(最も一般的なのはアルゴン)で満たされ、200メガパスカル(MPa)、1平方インチあたり約30,000ポンド(psi)を超えるレベルまで加圧される。

名前の「アイソスタティック」の部分がポイントだ。一方向(一軸方向)に力を加える従来のプレスとは異なり、等方圧はあらゆる方向から均等に力を加える。例えるなら、物体を海中深く沈めるとき、水圧は物体の表面全体に均等に作用します。HIP容器内の不活性ガスも同じように作用し、部品をあらゆる角度から圧迫します。この均一な圧力により、部品の全体的な形状を歪めることなく、内部の気孔や空隙が微細なレベルで潰れ、溶着して閉じられる。材料を可鍛性にする熱と、閉鎖の原動力となる圧力の組み合わせが、この驚くべき変化を可能にしている。

なぜ」:空隙をなくし、素材特性を高める

HIP法を採用する第一の理由は、空隙率をなくすことである。気孔率とは、固体材料内の小さな空洞や空隙のことである。このような空隙は、鋳造工程での残骸、粉末冶金での粒子間の隙間、または積層造形(3Dプリンティング)中に形成された小さな欠陥である可能性があります。機械的な観点から見ると、これらの空隙は非常に有害である。つまり、部品に力が加わると、空隙の縁で応力が増幅されるのだ。これにより材料は著しく弱くなり、特に疲労につながる繰り返し荷重の下では、亀裂や破損が生じやすくなる。

部品をHIPプロセスにかけることで、これらの内部空隙は永久的に閉じられます。熱と圧力の影響を受けて材料が空隙境界を横切って拡散し、欠陥を内側から効果的に治癒します。その結果、密度が理論上の最大値の100%に近づく部品ができる。この高密度化により、機械的特性が連鎖的に改善されます:

- 延性の向上: 材料が破断する前に、応力下でより大きく変形することができる。

- 強化された疲労寿命: 応力が集中する気孔がないため、部品はより多くの負荷と除荷のサイクルに耐えることができる。

- 破壊靭性の向上: この素材は、亀裂の伝播に対する耐性が高い。

- より大きな一貫性: 特性は部品全体により均一になり、弱点がなくなる。

このような改良は、ほんのわずかなものではなく、エンジニアがより軽量で信頼性が高く、より過酷な条件下でも動作する部品を設計することを可能にし、変革をもたらすものです。HIPが航空宇宙、医療用インプラント、エネルギーなど、材料の不具合が許されない産業で不可欠なのはこのためです。

歴史的視点:原子炉から航空宇宙の驚異まで

熱間等方圧加圧のコンセプトは、何もないところで生まれたわけではない。1950年代半ば、米国オハイオ州コロンバスにあるバテル記念研究所で開発された。当初の動機は、実験用ガス冷却炉用の核燃料要素を被覆することであった(Atkinson & Davies, 2000)。課題は、ウラン燃料とその保護被覆管材料との間の完全な拡散接合シールを達成することであった。研究者たちは、これを達成するために、高温で高圧ガスを適用することが他に類を見ない効果的な方法であることを発見した。

原子力産業という特殊な起源から、この技術の可能性はすぐに他の分野でも明らかになった。より高い強度対重量比の材料を求め続ける航空宇宙産業は、いち早くHIPを採用した。HIPは、ジェットエンジンのタービンブレード用の超合金鋳物の欠陥を治すために使用され、これは現在でも標準的な手法となっている。HIPは、金属粉末から複雑でネットシェイプに近い形状の部品を作ることを可能にし、廃棄物やコストのかかる機械加工を削減した。2025年を見渡せば、用途は劇的に拡大し、電子機器のセラミック部品から、人命を向上させるチタン製股関節インプラントまで、あらゆるものがこの強力な材料精製法の恩恵を受けている。

ステージ1:準備段階 - 積み込みとシーリング

熱間静水圧プレスの工程は、熱と圧力が加えられるずっと前から始まっている。この準備段階は、細心の注意と精度を要するものであり、ここで生じるいかなるエラーも、プロセス全体を危うくする可能性があるからです。HIPの成功は、清潔さ、適切な配置、外界に対する完璧なシールの基礎の上に築かれる。

細心のローディング:完璧なコンポーネントへの第一歩

最初の物理的動作は、HIP船'のワークロードバスケットにコンポーネントをロードすることである。これは無作為な配置ではない。部品は、均一なガスフローと熱伝達を可能にするように配置されなければならない。部品がぎっしり詰まっていたり、互いに接触していたりすると、温度や圧力の適用が効果的でない「影」となる領域が生じ、その領域での緻密化が不完全になる可能性があります。十分な分離を確保するために、セラミック製または適合性のある金属製のスペーサーがしばしば使用される。

さらに、部品や容器の内部は徹底的に清潔でなければならない。油やグリース、あるいは微細な塵埃のような汚染物質は、高温で気化する可能性がある。これらの気化した物質は、気孔を閉じる拡散接合プロセスを妨害したり、最悪の場合、部品の材料と反応して、表面欠陥や化学的な望ましくない変化を引き起こしたりする可能性がある。ここでの原則は単純で、純粋な環境から始めて初めて、純粋で高密度の材料が得られるということです。

カプセル化:粉末冶金にバリアを作る

HIPプロセスは、高密度化が必要な既存の固形部品(鋳造品など)と、固形部品に統合する必要のある金属やセラミックの粉末という、2つの主な材料カテゴリーに適用できる。粉末の場合は、カプセル化という追加の準備段階が必要です。

粉末粒子は本来、構造的な完全性を持たないため、密閉された缶やカプセルに収めなければならない。このカプセルは通常、軟鋼やステンレス鋼のような延性のある金属で作られる。カプセルは、「ニアネットシェイプ(ニアネットシェイプ)」製造法として知られるコンセプトで、希望する部品の最終形状に近い形に設計される。粉末はこのカプセルに充填され、振動を与えて粉末が可能な限り高密度に充填されるようにする。

充填後、カプセルは閉じ込められた空気を取り除くために排気され、通常は溶接によって密閉される。この密封されたカプセルは、圧力密閉バリアとして機能する。HIPサイクルの間、高圧不活性ガスはカプセルの外側を圧迫し、カプセルは変形してその等静圧を中の粉末に均一に伝え、完全に密な固体に固めます。HIPサイクルが完了すると、このカプセルは、通常、化学エッチングまたは機械加工によって取り除かれ、完成部品が現れる。

完璧な印章の意義

固形成分であれカプセル化された粉体であれ、HIP容器のシールの完全性は最も重要である。HIP容器そのものは、莫大な内部力に耐えるように設計された驚異のエンジニアリングである。メインクロージャー(蓋)は、堅牢なフレームまたはネジ式システムで固定されている。完全性の高いシールは、高価で高純度の不活性ガスが漏れるのを防ぎます。

さらに重要なことは、大気ガス、特に酸素と窒素が容器内に入るのを防ぐことである。HIPプロセスの高温では、チタン合金や超合金のような多くの先端材料は非常に反応しやすい。微量の酸素にさらされるだけでも、材料の表面や内部に脆い酸化層が形成され、機械的特性が著しく劣化します。完璧なシールにより、部品は不活性ガスにのみ浸され、高密度化に至るまで化学的完全性が保たれます。

ステージ2:上昇 - 避難、暖房、加圧

コンポーネントが確実に充填され、容器が密閉されると、プロセスのアクティブパートが始まる。この段階は、温度と圧力の制御された上昇を特徴とする。この上昇をどのように管理するかが結果にとって重要であり、熱間静水圧プレスの図のX軸(時間)に対するY軸(温度と圧力)で明確に視覚化されます。

真空を作る:大気中の不純物の除去

加熱を本格的に開始する前に、密閉容器は最初の排気サイクルを受ける。強力な真空ポンプを使用して、密閉時に容器内にあった空気を除去する。目的は、最初の洗浄と同様、汚染物質の除去である。主な原因は酸素と水蒸気である。最初にこれらを除去することで、サイクルの後半で高温のコンポーネントと反応するのを防ぐことができる。このステップにより、不活性ガスを導入する前のHIPユニット内の雰囲気が可能な限り純粋になります。熱間等方圧加圧の図では、内圧が真空に近い状態まで低下する、常温での短い初期段階として表示されるかもしれません。

加熱・加圧ランプ:制御された上昇

真空が確立されると、加熱と加圧の段階が始まります。この2つのパラメーターは同時に増加することが多いが、正確なプロファイルは材料と特定のHIPユニット'の能力に依存する。

圧力容器内に設置された強力な発熱体によって温度が上昇する。この温度上昇の速度、すなわち「加熱ランプ」は慎重に制御される。温度の上昇が速すぎると、セラミックのような脆性材料に熱衝撃を引き起こし、クラックの原因となります。大型部品の場合は、部品の中心から表面まで、部品全体が均一に加熱されるように、ゆっくりとしたランプが必要です。目標は、材料に新たな応力を与えることなく、目標とする「ソーク」温度に到達させることです。

同時に不活性ガスが容器内に送り込まれ、圧力が上昇する。加圧速度も制御される。図上で視覚化すると、温度と圧力の2つの曲線が時間とともに上昇するのがわかる。これらの曲線の形状(直線、階段状、曲線)は、プロセスレシピの重要な部分である。

HIPにおける一般的な不活性ガスの比較

不活性ガスの選択は、要求される温度とコストに基づ く実際的な検討事項である。不活性で入手しやすいアルゴンが最も一般的な選択だが、窒化が懸念されない材料には窒素も使用できる。

| 特徴 | アルゴン | 窒素(N) |

|---|---|---|

| 化学反応性 | 極めて低濃度であり、事実上すべての物質に対して不活性である。 | 低いが、高温では一部の反応性金属(チタンなど)と窒化物を形成することがある。 |

| 動作温度 | 2000℃を超える高温に適している。 | 反応を避けるため、一般に低温用途(<1400℃)に使用される。 |

| コスト | もっと高い。 | アルゴンより安価。 |

| 純度要件 | 高純度(99.995%以上)は、繊細な合金には不可欠である。 | 純度も重要だが、要件が若干緩くなることもある。 |

| 代表的なアプリケーション | 超合金、チタン、医療用インプラント、先端セラミックス、粉末冶金。 | 工具鋼、一部のステンレス鋼、窒化が問題にならない特定の鋳物の緻密化。 |

これらの違いを理解することで、プロセスエンジニアは、HIPサイクル全体の設計において極めて重要な決定である、所定の用途に最も適切で費用対効果の高いガスを選択することができる。

ステージ3:ピーク - 浸漬による完全な緻密化

制御された上昇の後、プロセスは頂点に達する。これは "ソーク "または "ホールド "期間であり、温度と圧力が最大値で一定に保たれたまま所定の時間が経過する。この段階がHIP工程の核心であり、高密度化の本番となる。熱間静水圧プレスの図では、この段階は温度と圧力の両曲線に明確なプラトーがあることで表されます。

圧力、温度、時間の相互作用

ソーク期間の3つの重要なパラメータは、温度、圧力、時間です。これらは独立した変数ではなく、材料の内部空隙を閉じるために協調して働きます。

- 温度だ: 高温は材料の降伏強度を下げる役割を果たす。材料が「より柔らかく」、より塑性的になり、圧力下で変形したり流動したりすることが可能になる。重要なことは、固体材料内での原子の移動である原子拡散の速度を劇的に増加させることである。

- プレッシャーだ: 高い等方圧が緻密化の原動力となる。材料内に高温降伏強度を超える応力状態を作り出し、気孔周辺の材料を内側に崩壊させる。

- 時間だ: 保持時間は、緻密化メカニズムが完了するのに十分でなければならない。材料がクリープし、原子が空隙を横切って拡散し、固い結合が形成されるまで時間がかかる。

これら3つのパラメーターの選択は、慎重にバランスを取る必要がある。より高い温度や高い圧力は、必要な保持時間を短縮する可能性があるが、過剰な結晶粒成長のような好ましくない効果をもたらし、材料をより脆くする可能性もある(Nishida, 2011)。目標は、材料の所望の微細構造を維持、あるいは強化しながら、完全な密度を達成する最適な組み合わせを見つけることである。

孔閉鎖のメカニズム

浸漬期間中、いくつかの物理的メカニズムが連動してボイドを除去する。このプロセスは一連の流れとして考えることができる。

- プラスチック降伏: 当初、より大きな孔では、空隙を取り囲む材料は、外圧を受けた厚肉の圧力容器のように振る舞う。加えられた等方圧により、材料は塑性変形して内側に崩れ、空隙の大きさが急速に縮小する。これが、浸漬初期における支配的なメカニズムである。

- パワー・ロー・クリープ 気孔が小さくなるにつれて応力集中は減少し、塑性降伏の効果は小さくなる。その結果、支配的なメカニズムはクリープに移行する。クリープとは、高温で応力を受けた材料が、ゆっくりと時間に依存して変形することである。材料は残りの空隙にゆっくりと「クリープ」する。

- 拡散: 最終段階では、非常に小さく孤立した微細孔だけが残るため、主なメカニズムは拡散である。個々の原子が孔の表面からバルク材料へ、あるいは孔を横切って反対側の表面へと移動し、効果的に孔を原子ごとに「埋める」。このプロセスは、元の欠陥の痕跡を残さず、完全な金属結合を作り出す。

この経過を考えると、なぜホールドタイムが重要なのかを理解しやすくなる。プラスチックの降伏は速いですが、クリープと拡散はもっと遅いプロセスです。浸漬時間は、これらの遅いメカニズムが小さなボイドを完全に除去するのに十分な長さでなければなりません。

熱間等方圧プレスにおけるパラメーター効果

ソーク期間に選択される正確な値は、最終的な素材に直接的かつ予測可能な影響を与える。エンジニアは、HIPサイクルを調整するために、多くの場合、処理マップにカプセル化されたこの知識を使用します。

| パラメータ | 微細構造への影響 | プロセスへの影響 |

|---|---|---|

| 温度 | 高い温度は拡散とクリープ速度を増加させるが、過度の結晶粒成長を引き起こし、いくつかの機械的特性を劣化させる。 | 必要な保持時間は短縮されるが、エネルギーコストと炉部品の摩耗が増加する。 |

| 圧力 | 圧力が高いほど、塑性降伏とクリープの駆動力が増し、より大きな孔の閉鎖を助ける。 | 所要時間は短縮されるが、より頑丈な(そして高価な)圧力容器が必要になる。 |

| 時間 | 保持時間が長いため、すべての孔の完全な拡散結合と閉鎖が保証される。 | サイクルタイムとコストを増加させる。温度での時間が長すぎると、穀粒の成長につながる。 |

この表は、トレードオフの関係を示している。新しい合金や部品のための完璧な熱間等方圧プレス図を作成するには、多くの場合、完全な高密度化、最適な微細構造、および経済効率のバランスをとる「スイートスポット」を見つけるための一連の実験が必要です。

ステージ4:降下 - 制御された冷却と減圧

ソーク期間が正常に終了し、材料が完全な密度に達すると、部品を炉から単純に取り出すことはできません。ピーク温度と圧力からの下降は、上昇とソークと同様に重要な段階です。下降が制御されないと、せっかくの利点が台無しになったり、まったく新しい欠陥が生じたりする可能性があります。この段階は、熱間等方圧プレスのダイアグラム上で、温度と圧力の下向きの曲線で表されます。

冷却段階:微細構造の管理と熱衝撃の防止

部品を冷却する速度は、おそらくこの段階で最も重要な変数である。冷却速度は、材料の最終的な微細構造に直接影響し、それが機械的特性を決定します。最新のHIPシステムには、非常に低速の炉冷却から非常に高速の均一急冷(URQ)まで、さまざまな冷却速度があります。

- 冷却が遅い: 場合によっては、冷却速度をゆっくり制御することが望まれる。これにより、微細構造が安定し、内部残留応力の蓄積を最小限に抑えることができる。合金によっては、特定の相変態や析出状態を得るために徐冷が必要なものもある。

- 急速冷却: 他の多くの用途、特に超合金や特定の鋼材では、 急冷が有効である。部品をHIP温度から非常 に急速に冷却することで、望ましい高温微細構造を固定 するか、HIPサイクルと同時に固溶化熱処理を行うこ とができる。これにより、その後の別個の熱処理工程が不要になり、時間とコストを大幅に節約できる(Fujikawa, 2017)。最新のHIP技術の主な利点は、部品を迅速かつ均一に冷却できることであり、従来の液体急冷で発生する可能性のある歪みや割れを防ぐことができる。

不適切な冷却の危険性は、熱衝撃です。部品、特に大型の部品やセラミックのような脆い材料でできた部品が急速に、あるいは不均一に冷却されると、表面はコアよりも早く収縮します。この収縮の差は、部品の反りやひび割れの原因となる甚大な内部応力を発生させます。そのため、熱間等方圧加圧成形の冷却工程は、材料の熱特性と最終的な微細構造に合わせて慎重に設計されます。

減圧:慎重な力の解放

冷却段階と同時またはそれに続いて、容器内の圧力が減圧される。高圧不活性ガスはシステムから注意深くベントされ、容器を徐々に大気圧に戻す。このプロセスは、一般に温度制御よりも簡単であるが、制御された方法で行われなければならない。急激な減圧は、容器の構成部品を損傷させる可能性があり、また、表面に接続された空隙が残っている部品の場合は、問題を引き起こす可能性がある。しかし、HIPの目的はすべての気孔をなくすことであるため、通常、部品自体にはこのような心配はない。減圧が起こる頃には、部品は完全に密な固体になっており、新たに完成した内部構造に影響を与えることなく外圧を取り除くことができます。

図上、圧力曲線は下方に傾斜し、通常、部品が室温まで完全に冷却される前に大気圧に達する。これにより、温度的に安全な時点で容器を開けることができる。

ステージ5:余波 - HIP後の評価と分析

熱間等方圧加圧の図に描かれた行程は、サイクルが終了した時点で終了するが、作業はまだ終わっていない。最終段階は検証です。このような高度でコストのかかる工程を部品に施した以上、望ましい結果が得られたかどうかを確認することは絶対に欠かせません。これには、部品を取り外し、必要な仕上げ工程を行い、要求される厳しい品質基準を満たしていることを確認するための一連のテストが含まれる。

荷下ろしと除缶:最終製品の公開

容器が安全な温度まで冷却され、減圧されたら、メインクロージャーを開け、ワークロードバスケットを取り外すことができる。その後、コンポーネントは慎重に降ろされる。

粉体から連結された部品については、追加の工程が必要である。HIPサイクル中に粉末を包んでいた金属カプセルを取り除かなければならない。この場合、最終的な部品材料(ニッケル超合金など)に影響を与えることなく、カプセル材料(軟鋼など)を選択的に溶解する酸浴にカプセル化された部品全体を浸す。また、精密機械加工によってカプセルを除去する場合もある。その結果、元のカプセルの内部空洞を完全に反映した、完全に緻密なニアネットシェイプの部品が得られる。

品質管理の不可欠な役割

品質管理(QC)はオプションではなく、HIPプロセスチェーンの不可欠な部分です。ジェットエンジン、発電所のタービン、外科用インプラントなどの重要な用途に使用される部品は、不具合が致命的な結果をもたらす可能性があります。そのため、100%検査がしばしば実施されます。この検査工程では、さまざまな技術を駆使して、主に2つのことを確認します。1つ目は、部品に内部欠陥がないこと、2つ目は、必要な機械的および微細構造的特性を有していることです。

非破壊検査(NDT)による高密度化の検証

非破壊検査(NDT)法は、部品に損傷を与えることなく内部を検査するために用いられる。HIP後の評価に用いられる最も一般的な手法は超音波検査である。この方法では、高周波の音波を部品に送ります。部品の密度が十分であれば、音波は予測通りに通過する。空洞や介在物が残っている場合、音波はこれらの欠陥に反射し、センサーが検出できるエコーを生成します。部品全体をスキャンすることで、内部構造の3Dマップを作成し、完全な高密度化の決定的な証拠を得ることができます。X線やCTスキャンのような他のNDT手法も、特定の用途に使用されることがあります。

FTIR分光法による材料の完全性の評価

材料の化学的および構造的完全性を確認するためには、単にボイドをチェックするだけでなく、より深い分析が必要になることがよくあります。そこで、フーリエ変換赤外分光法(FTIR)のような分析技術が、微妙だが重要な役割を果たすことがある。FTIRはポリマーや有機材料に関連することが一般的ですが、HIPの分野では特別な用途があります。

例えば粉末冶金では、カプセルに入れる前に粉末の形状を整えるために有機バインダーを使用することがある。カプセルが密閉される前に、これらのバインダーが完全に燃焼されていることが重要です。有機物質が残留していると、HIPサイクル中に炭素汚染や気孔の発生につながる可能性があるからです。FTIR分光法は、HIP前の粉末を分析し、これらの結合剤が完全に除去されていることを確認するための優れたツールである。

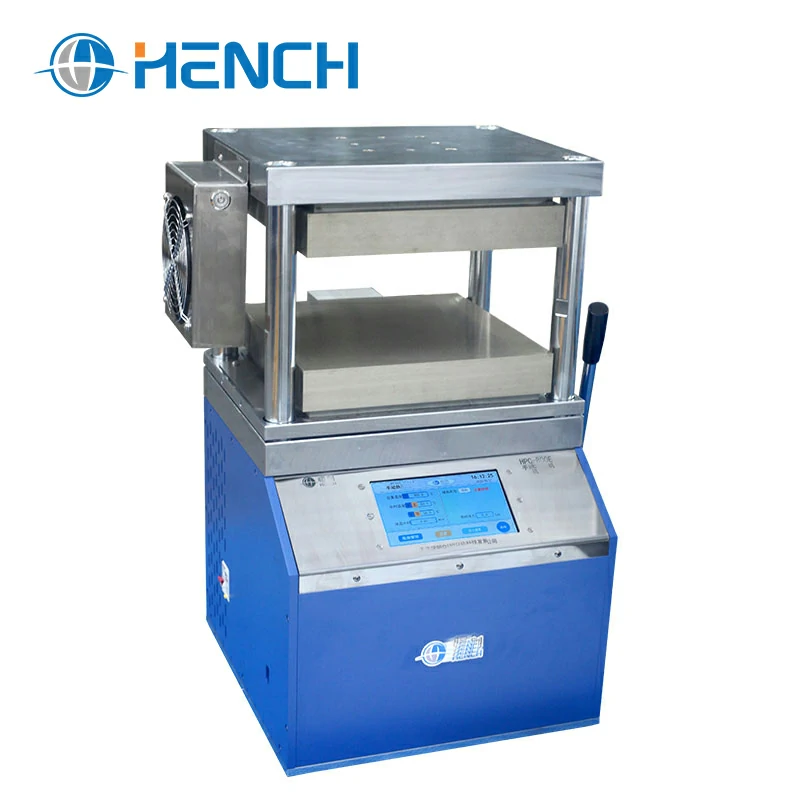

同様に、先進セラミック基複合材料(CMC)やHIPで加工されたポリマー由来のセラミックでは、FTIRを最終材料の分析に使用することができます。化学結合構造を確認し、望ましい化学反応の完了を確認し、不要な相や不純物の存在を検出することができる(Eom et al.)この種の透過分析用に固体試料を準備するには、多くの場合、薄く透明なペレットを作成する必要がある。これは通常、少量の試料を臭化カリウム(KBr)粉末で粉砕し、専用の サンプル前処理装置 を使い、混合物を強い力でプレスして高品質のペレットにする。この調製の品質は、得られるスペクトルの品質に直結する。高性能 油圧ラボプレス KBrペレットが均一で欠陥がないことを確認し、HIP処理された材料の品質に確信を与える明確で信頼できる分析結果を導く。

要するに、熱間静水圧プレスの図が高密度化の物理的な道程を描いているのに対し、これらの高度な分析技術は、その道程が成功したことを化学的、構造的に確認するものなのである。

よくある質問

熱間等方圧プレス図の主な目的は何ですか?

熱間静水圧プレス工程図は、工程管理ツールです。その主な目的は、HIPサイクルの全期間にわたってコンポーネントに適用される温度と圧力を明確かつグラフィカルに表示することです。これにより、エンジニアは、特定の材料の完全な高密度化と所望の微細構造を達成するために必要な条件を正確に設計、実行、再現することができます。

HIPはどのような材料によく使われるのですか?

HIPの恩恵を受ける材料は多岐にわたる。航空宇宙用や工業用ガスタービン用のニッケル基やコバルト基の超合金、航空宇宙用や医療用インプラント用のチタン合金、切削用途の工具鋼や高速度鋼、窒化ケイ素やアルミナのような先端セラミックス、さまざまな金属基複合材料やセラミックス基複合材料などである。また、粉末冶金では、粉末から完全に緻密な部品を作るための基本的なプロセスでもある。

HIPはあらゆる種類の欠陥を除去できますか?

HIPは、ガス空隙、収縮空洞、粉末粒子間の空隙など、表面につながっていない内部欠陥の除去に極めて効果的です。なぜなら、高圧ガスはこれらの開口部を貫通するため、欠陥を強制的に閉鎖する圧力差がないからです。また、高圧ガスは、鋳型のセラミック片のような固形介在物を除去することはできない。

HIPの圧力は他のプレス方法とどう違うのですか?

重要な違いは、圧力の「等方性」である。従来の鍛造や一軸プレスでは、力は単一の軸に沿って加えられる。これは材料を効果的に固めることができるが、形状を歪ませ、密度を不均一にする可能性がある。HIPでは、不活性ガスがあらゆる方向から同時に均等な圧力を加えます。これにより、部品の全体的な幾何学的形状を変えることなく、均一な密度が得られるため、複雑でニアネットシェイプの部品に最適です。

HIPプロセスにおける不活性ガスの役割は何ですか?

不活性ガス(通常はアルゴン)は、2つの重要な機能を果たす。まず、高圧を部品に伝える媒体です。気体であるため、どのような形状にも適合し、圧力が真に等静圧であることを保証します。第二に、保護雰囲気を提供します。化学的に不活性であるため、高温の部品が酸素やその他の大気汚染物質と反応するのを防ぎます。

典型的なHIPサイクルの所要時間は?

HIPサイクルの所要時間は、材料、部品のサイズ、熱間静水圧プレスの具体的なパラメータによって大きく異なります。サイクルは、小さな部品や単純な高密度化の場合は数時間と短く、非常に大きな部品や長時間の加熱、浸漬、冷却を必要とする複雑な粉末圧密サイクルの場合は24時間以上続くこともあります。

HIPは高価なプロセスですか?

そう、熱間静水圧プレスは一般的に高コストの製造工程と考えられている。高圧容器、炉、制御システムなど、設備自体に多額の設備投資が必要となります。さらに、このプロセスは大量のエネルギーを消費し、高価な高純度不活性ガスを使用します。こうした理由から、HIPは通常、材料特性と信頼性の大幅な向上がコストに見合う高性能部品に限定される。

結論

熱間等方圧加圧ダイヤグラムは単なるグラフではなく、材料科学における完璧な設計図である。それは、本質的に不完全な状態から、完璧に近い完全な状態へと変化する道筋を描いている。温度、圧力、時間の相互作用を注意深く調整することで、HIPプロセスは材料を内側から修復し、強度と信頼性を損なう隠れた空隙を塞ぎます。入念な準備と装填から、制御された上昇、ピーク状態での重要な浸漬、注意深く管理された下降まで、各段階が最終的な結果に重要な役割を果たす。図に可視化されているように、この旅を理解することで、エンジニアや科学者は材料性能の限界を押し広げることができる。このプロセスにより、地底から空の彼方まで、想像しうる限り最も過酷な環境において、より強く、より長持ちし、より安全に作動するコンポーネントの創造が可能になる。この強力な圧密技術と精密なポストプロセス分析手法の相乗効果により、ダイアグラムの約束が、具体的で信頼性の高い優れた最終製品として実現されるのです。

参考文献

Atkinson, H. V., & Davies, S. (2000).熱間等方加圧の基本的側面:An overview.Metallurgical and Materials Transactions A, 31(12), 2981-3000. https://doi.org/10.1007/s11661-000-0078-2

Eom, J. H., Kim, Y. W., & Song, I. H. (2013).Eom, J. Kim, Y. W. & Song, I. H. 2013. ポリマー由来SiCベースセラミックスの微細構造と機械的特性に及ぼすホットプレスの影響。Journal of the European Ceramic Society, 33(10), 1663-1669.

藤川 聡(2017).熱間等方圧プレスシステムの最新動向.KOBELCO Technology Review, 35, 46-53.

西田正樹 (2011).インベストメント鋳造TiAl合金の組織および機械的性質に及ぼすHIP処理の影響.粉体粉末冶金協会誌, 58(5), 311-316.